在離心機工作的過程中,物料跑料的情況可能會出現。這種情況通常是由于濾布的選擇和使用不當所導致的。以下是幾個可能導致跑料的原因及解決方法:

1. 濾布目數選擇不當:如果使用的濾布目數太小,無法有效過濾混合液中的固體顆粒,那么在運轉過程中,固體顆粒會全部從濾布中跑出,導致物液通過轉鼓網板的小孔跑出,形成跑料現象。解決方法是選擇適當目數的濾布,確保能夠有效過濾混合液中的固體顆粒。

2. 濾布過大:如果使用的濾布目數太大,物液可能無法及時分離,導致在進料過程中,轉鼓里的物料過多而無法及時分離,隨著轉鼓一起轉動,從而形成跑料情況。解決方法是選擇適當目數的濾布,確保物液能夠及時分離。

3. 加料不當:如果在加料過程中加料過多或過快,也會導致跑料情況的發生。解決方法是在加料過程中適當控制加料的量和速度,確保物料的分離效果。

4. 轉鼓轉速過高:如果轉鼓的轉速過高,離心力過大,會導致物料無法及時分離,從而形成跑料情況。解決方法是適當降低轉鼓的轉速,確保物料能夠充分分離。

5. 轉鼓不平衡:如果轉鼓不平衡,會導致離心機運行時產生振動,從而使物料無法穩定地分離,導致跑料情況的發生。解決方法是對轉鼓進行平衡調整,確保其平穩運行。

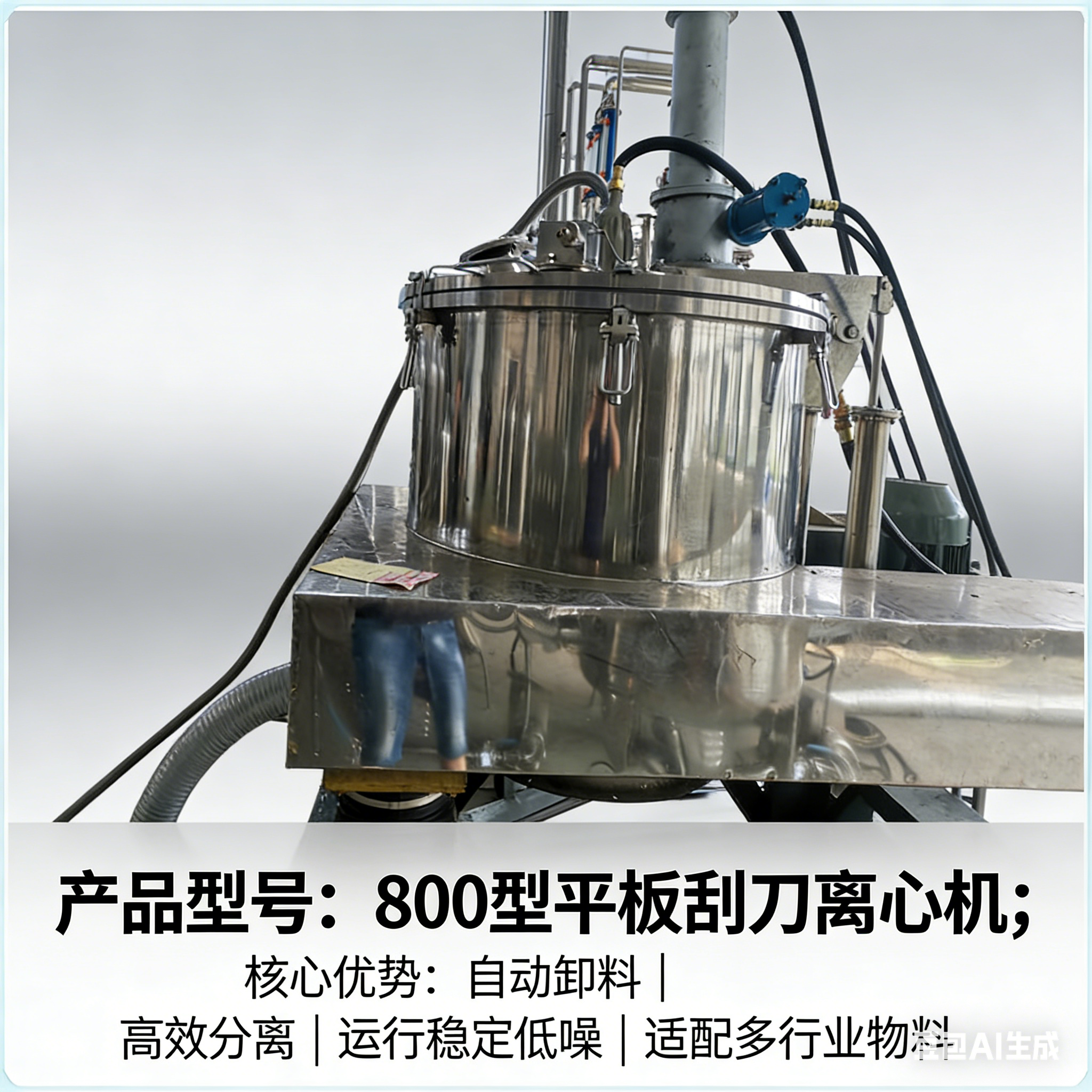

綜上所述,解決平板離心機跑料問題的方法主要是選擇合適目數的濾布、控制加料的量和速度、適當調整轉鼓的轉速和進行平衡調整。在實際生產過程中,可以根據實際情況進行調整和優化,以獲得更好的分離效果。